Расчет воздушного конденсатора

Для того, чтобы произвести расчет воздушного конденсатора, необходимо иметь следующие исходные данные:

- тепловая нагрузка QK;

- температура и относительная влажность окружающей среды, соответственно tо.с. и jо.с.;

- холодильный агент, который протекает в аппарате.

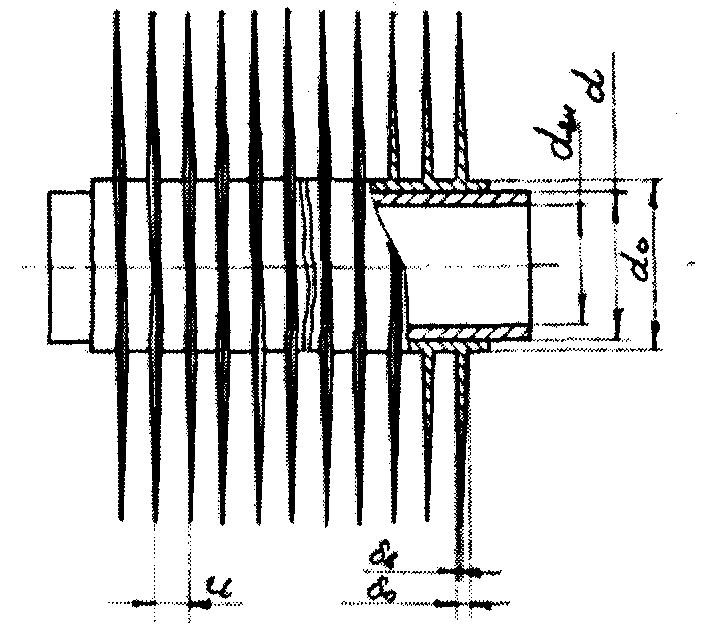

Оребренные трубы в воздушном конденсаторе изготавливаются методом литья, и для расчета этого аппарата необходимо знать значения их ключевых параметров:

- наружный диаметр трубы dН;

- внутренний диаметр трубы dВН;

- толщина ребра у вершины dВ;

- толщина ребра у основания dО;

- шаг ребер uР;

- высота ребра hР;

- материал труб и ребер;

- форма ребер;

- компоновка труб в пучке;

- шаг труб по фронту воздуха S1;

- шаг труб по диагонали S2*.

Рисунок 1 – Эскиз биметаллической трубы

|

|

Шаг труб по ходу воздуха будет равен:

S2 = [(S2*)2 – (0.5 × S1)2]0.5, м

Диаметр трубы у основания ребер находится по формуле:

d0 = dН + 2 × dО, м

В районах, где преобладает жаркий климат, возможно уменьшение температуры воздуха в результате мелкодисперсного распыления воды в поток воздуха, который входит в аппарат. Для этого случая необходимо уточнить температуру окружающей среды, которая будет в дальнейшем фигурировать в расчетах:

tо.с.* = tо.с. – h × (tо.с. – tМ), °С,

где h – К.П.Д. увлажнительного устройства, которое используется в холодильной машине (0.6 ¸ 0.8); tМ – температура окружающей среды по мокрому термометру, °С.

Температуру конденсации хладагента можно найти по следующей формуле:

tК = tо.с.* + (10 ¸ 14), °С

В настоящее время для расчетов воздушного конденсатора температуру конденсации берут на 10 °С выше температуры окружающей среды.

Затем необходимо задаться глубиной подогрева воздуха в аппарате DtВ = 4 ¸ 8 °С и можно рассчитать температуру воздуха на выходе из аппарата:

tВ = tо.с.* + DtВ, °С

При этом логарифмическая разность температур будет равна:

QЛ = (tВ – tН) / ln [(tК – tН) / (tК – tВ)], °С

Далее необходимо задаться скоростью воздуха в живом сечении аппарата wВ.

Определяющая температура воздуха вычисляется по формуле:

tОПРВ = 0.5 × (tо.с.* + tВ), °С

Теплофизические параметры воздуха при определяющей температуре:

- удельная теплоемкость Сp;

- плотность rВ;

- коэффициент теплопроводности lВ;

- коэффициент кинематической вязкости uВ;

- число Прандтля PrВ.

Площадь поверхности одного ребра:

FР = 1.57 × (LР – d0) + p × HР × dВ = 3.14 × hР + p × HР × dВ , м2,

где LР – длина оребрения, LР = 2 × hР + d0, м.

Площадь наружной поверхности трубы между ребрами:

FТР = p × d0 × (uР – dО), м2

Площадь наружной поверхности трубы с условно снятым ребром, на длине шага ребер:

F0 = p × d0 × uР, м2

Степень оребрения вычисляется по формуле:

f = (FР + FТР) / F0

Число Рейнольдса:

ReВ = wВ × d0 / uВ

Исходное уравнение для расчета конвективного коэффициента теплоотдачи на стороне воздуха необходимо выбирать, исходя из параметров его применимости. Например, при поперечном обтекании воздухом шахматных пучков с круглыми литыми трапециевидными ребрами число Нуссельта будет иметь следующий вид:

NuВ = (1 – n) × CZ × CSm × Ren / f0.5,

где CZ – коэффициент, который учитывает количество труб вдоль потока воздуха; CS – коэффициент, формы пучка, CS = (S1 – d0) / (S2 – d0); n = 0.61 / f0.08; m = S2 + 1 / f0.48.

Конвективный коэффициент теплоотдачи при этом будет равен:

aВ = NuВ × lВ / d0, Вт/(м2 × К)

Эффективность ребра без учета поправки на трапециевидность можно найти по формуле:

E = th (m × h*) / (m × h*),

где h* – условная высота ребра, м, h* = hР × [1 + 0.35 × ln (LР / d0)]; m × h* - безразмерный комплекс, m × h* = h* × [2 × aВ / (dР × lР)] (dР – средняя толщина ребра, м, dР = (dВ + dО) / 2; lР – коэффициент теплопроводности материала, из которого изготовлено ребро, Вт/(м×К)).

Приведенный коэффициент теплоотдачи, отнесенный к наружной поверхности аппарата:

aПР = aВ × [(Е × (FР / FН) + (FТР / FН)] = aВ × {[Е × FР / (FР + FТР) + FР / (FР + FТР)]}, Вт/(м2 × К),

где FН – площадь наружной поверхности элемента оребренной трубы, м2, FН = FР + FТР.

Плотность теплового потока со стороны воздуха, отнесенная к наружной поверхности аппарата:

qН = QВ / [(1 / aПР) + (S dТР / lТР + S dМ / lМ + S d0 / l0) × FН / F0], Вт/м2,

где dТР / lТР, dМ / lМ, d0 / l0 – термические сопротивления, соответственно, основной трубы, чехла для литых ребер и слоя масла, (м2 × К) / Вт; QВ – температурный напор на стороне воздуха, °С, QВ = tНП – tОПРВ (tНП – температура наружной поверхности аппарата, °С).

Коэффициент теплоотдачи aХ.А. со стороны конденсирующегося хладагента, отнесенный к внутренней поверхности трубы:

aХ.А. = 1940 / (QХ.А.0.167 × dВН), Вт/м2,

где QХ.А. – температурный напор на стороне хладагента, °С, QХ.А. = tК – tВП (tВП – температура внутренней поверхности аппарата, °С).

Плотность теплового потока со стороны хладагента, отнесенная к наружной поверхности аппарата:

qХ.А. = aХ.А. × (FВН / FН) × QХ.А., Вт/м2,

где FВН – площадь внутренней поверхности элемента трубы на длине одного шага ребер, м2; FВН = p × dВН × uР.

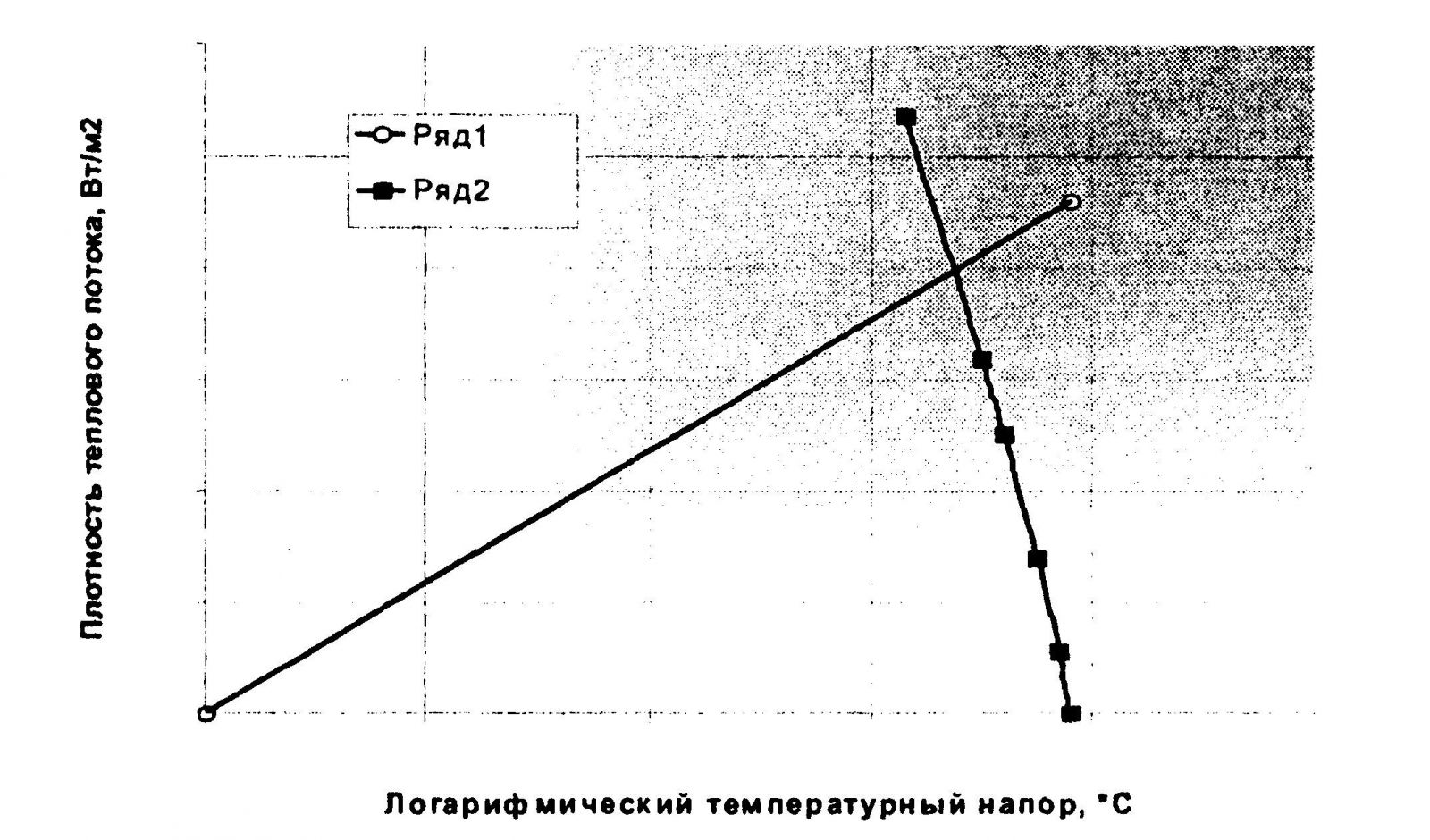

Необходимо решить систему уравнений, в которую входят уравнения для плотностей теплового потока с неизвестными значениями параметров QВ и QХ.А.. Для этого можно воспользоваться графоаналитическим методом.

Рисунок 2 – Графики зависимостей qХ.А. = qВ = f (QЛ):

Ряд 1 – qВ = f (QВ); Ряд 2 – qХ.А. = f (QХ.А.)

|

|

На оси абсцисс необходимо откладывать масштабное значение QЛ, а на оси ординат – плотность теплового потока qХ.А. = qВ. Задаваясь произвольным значением QВ в пределах изменения QЛ, из начала координат необходимо строить линейную зависимость qВ = f (QВ). Задаваясь рядом значений QХ.А. в пределах изменения QЛ, необходимо строить квадратичную зависимость qХ.А. = f (QХ.А.). В точке пересечения графиков можно найти настоящее значение плотности теплового потока, отнесенного к наружной поверхности, qХ.А. = qВ и температурные напоры QВ и QХ.А.

Наружная поверхность аппарата равна:

FНП = QK / qХ.А. = QK / qВ, м2

Следом необходимо подсчитать расходы воздуха через аппарат. Массовый расход:

GВ = QK / [Сp × (DtВ)], кг/с

Объемный расход:

VВ = GВ / rВ, м3/ч

Живое сечение аппарата, которое будет обеспечивать принятое значение скорости воздуха:

FЖС = VВ / wВ, м2

Наружная поверхность одного погонного метра оребренной трубы:

FПМ = p × dВН × b, м,

где b – коэффициент оребрения, b = FН / FВН.

Суммарная длина труб в аппарате:

S L = FНП / FПМ, м

Площадь живого сечения одного ребристого элемента:

FРЭ = (S1 × uР) – (2 × hР × dР + d0 × uР), м2

Число ребристых элементов во фронтальном сечении пучка труб аппарата:

nРЭ = FЖС / FРЭ, шт.

Суммарная длина труб во фронтальном сечении пучка:

S lФС = uР × nРЭ, м

Площадь свободного (фронтального) сечения аппарата на входе воздуха:

SФС = FЖС × S1 × uР / FРЭ = nРЭ × S1 × uР, м2.

По графикам H–V напорно-расходных характеристик вентиляторов подбирается нужный вентилятор (или нужные вентиляторы) с указанием их числа z и диаметра DВ, чтобы обеспечить расчетный объемный расход воздуха VВ и фиксированный напор H.

Ориентировочные геометрические размеры аппарата будут следующими:

b = (SФС / z)0.5, м

L = b × z, м

В том случае, когда диаметр вентилятора больше либо такой же по значению, чем ширина пучка труб (т.е. DВ ³ b), то тогда при фиксированном объемном расходе воздуха VВ необходимо выбрать вентилятор другой марки с меньшим диаметром рабочего колеса.

Число труб во фронтальном сечении пучка:

nФС = b / S1, шт.

Результат необходимо округлить до целого числа в сторону увеличения nФС*, тогда действительная ширина и длина теплообменной секции аппарата будут равны:

bД = nФС* × S1, м

LД = SФС / bД, м

Число труб вдоль потока воздуха равно:

nВ = S L / S lФС, шт.

Полученный результат необходимо округлить до целого значения в сторону увеличения nВ*, и пересчитать расчетные параметры аппарата.

Суммарная длина труб:

S LД = LД × nФС* × nВ*, м

Площадь наружной поверхности:

FД = S LД × p × dВН × b, м2

Глубина (высота) секции:

hсек = S2 × nВ*, м

Следует отметить, что число труб вдоль потока воздуха должно находиться в рекомендуемых пределах 4 £ nВ* £ 12. В том случае, когда это условие не соблюдается, необходимо изменить глубину подогрева воздуха в аппарате и заново повторить весь расчет.

Далее выполняем расчет аэродинамического сопротивления пучка труб с заданной компоновки.

В случае круглых ребер число Эйлера будет равно:

Eu = 3.1 × nВ* × s10.58 × s20.3 / Ren,

где n = 0.22 × f0.105; s1 = S1 / d0; s2 = S2 / d0.

Аэродинамическое сопротивление пучка труб:

DР = Eu × wВ2 × rВ, Па

Расчетная мощность двигателей вентиляторов аппарата:

NР = VВ × DР / (hВ × hДВ), кВт,

где hВ и hДВ – К.П.Д. вентилятора и электродвигателя, соответственно.

Если выбранный тип вентиляторов не может обеспечить расчетное значении напора воздуха, то необходимо добиться уменьшения аэродинамического сопротивления. Для это необходимо уменьшить число труб в аппарате по глубине пучка. Это выполняется при повторном расчете за счет снижения глубины подогрева воздуха DtВ.