Экспериментальные исследования инновационных конструкций пологонаклонных термостабилизаторов грунта

УДК 624.139:621.643

ИБРАГИМОВ ЭНВЕР ВАЛЕРЬЕВИЧ, аспирант, enver_ibragimov1988@mail.ru

КРОНИК ЯКОВ АЛЕКСАНДРОВИЧ, канд. техн. наук, профессор, jakronik@mail.ru

КУПЛИНОВА ЕВГЕНИЯ ВАЛЕРЬЕВНА, магистр, kupich7@rambler.ru

Московский государственный строительный университет,

129337, г. Москва, Ярославское шоссе, 26

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ИННОВАЦИОННЫХ КОНСТРУКЦИЙ ПОЛОГОНАКЛОННЫХ ТЕРМОСТАБИЛИЗАТОРОВ ГРУНТА

Эффективным способом поддержания или усиления мерзлого состояния грунта является использование низких температур наружного воздуха с помощью парожидкостных термосифонов, называемых термостабилизаторами.

При возведении зданий и сооружений, в том числе и резервуаров, с проектным решением полов по грунту при необходимости искусственного закрепления грунтов в условиях вечной мерзлоты целесообразно применять пологонаклонную систему термостабилизации грунтов. На сегодняшний день в конструкции таких термостабилизаторов грунта используются испарители с гладкой стенкой трубы. При использовании гладких труб в пологонаклонных термостабилизаторах хладон вытекает из конденсатора в виде сплошной пленки, а затем в испарителе формируется ручей с той же площадью поперечного сечения. Площадь «мокрой» зоны, где происходит наиболее интенсивный теплообмен, мал по сравнению с внутренней площадью трубы испарителя. Поэтому для интенсификации работы требуется увеличить зону смачивания. Использование новых покрытий внутри испарителей термостабилизаторов позволяет решить данную задачу, что существенно повышает теплопередающие характеристики и эффективность устройств. В настоящей работе проведен и проанализирован эксперимент по сравнению существующих и усовершенствованных конструкций пологонаклонных термостабилизаторов грунта. По результатам данных экспериментальных исследований испарители с внутренним капиллярным покрытием работают более эффективно, чем традиционные гладкие трубы испарителей парожидкостных термостабилизаторов грунта.

Ключевые слова: вечная мерзлота; замораживание грунтов; основания; фундаменты; термостабилизация; системы термостабилизаторов грунта; капиллярно-пористое покрытие.

ENVER V. IBRAGIMOV, Research Assistant, enver_ibragimov1988@mail.ru

YAKOV A. KRONIK, PhD, Professor, jakronik@mail.ru

EVGENYA V. KUPLINOVA, Magister, kupich7@rambler.ru

Moscow State University of Civil Engineering 26, Yaroslavskoe Road, 129337, Moscow, Russia

EXPERIMENTAL STUDIES OF INNOVATIVE DESIGN OF SOIL HEAT STABILIZERS

The need for the application of innovative methods and devices to maintain subzero temperatures in frozen soils caused a significant increase in construction of industrial and civil buildings and in oil and gas industry within the Cryolithozone. Low ambient temperatures in maintaining or enhancing the frozen soil state is the efficient way to use vapor-liquid thermosiphons or heat stabilizers. While constructing the ground floor, it is advisable to use flat sloping soil heat stabilizers. Currently, evaporators with smooth pipe walls are used in such heat stabilizers that makes freon to flow out of the condenser in the form of a continuous film. A stream with the same cross-sectional area is then generated in evaporator. The «wet» zone with the most intensive heat exchange is smaller as compared to the inner area of evaporator. Therefore, it is advisable to increase the ‘wet’ zone. The use of new coatings inside evaporators of heat stabilizers can solve this problem that will significantly improve heat transfer characteristics and performance of devices. The paper presents the analysis and comparison between the existing and improved designs of flat sloping heat stabilizers.

It is shown that evaporators with internal capillary coating are more efficient than conventional ones.

Keywords: permafrost; soil freezing; base; foundations; termostabilization; soil heat stabilizer; capillary-porous coating.

Область распространения многолетнемерзлых пород является наиболее перспективным ресурсным регионом страны, без освоения природных богатств которого невозможно представить устойчивое развитие России и мира в целом. Проблема температурной стабилизации (охлаждения и замораживания) грунтов при строительстве капитальных сооружений, скважин, прокладке дорог, путепроводов и трубопроводов в криолитозоне уже в течение многих лет решается применением термостабилизаторов грунта [1].

На собственной производственной базе ОАО «Фундаментпроект» производит термостабилизаторы грунта, которые зарекомендовали себя как весьма эффективные средства охлаждения грунтов оснований и фундаментов промышленных и гражданских зданий и сооружений.

Преимущества применения термостабилизаторов грунта заключаются в следующем:

- снижении затрат на строительство в 3 раза;

- повышении несущей способности оснований и фундаментов в 3-6 раз;

- возможности регулирования и поддержания постоянного температурного режима в основаниях сооружений.

Авторами предлагается следующая классификация термостабилизаторов (ТС) и терморегулирующих устройств, применяемых в строительстве в районах распространения вечномерзлых грунтов (в криолитозоне).

- По принципу работы ТС выделяются 4 основных типа:

- охлаждающие устройства с принудительным тепломассопереносом (воздушные, рассольные и тому подобные - однофазные);

- испарительные (двухфазные);

- конвективные (с естественным конвективным тепломассопереносом - газовые, жидкостные, газожидкостные);

- комбинированные с использованием вышеуказанных типов с сезонным или круглогодичным добавлением дополнительных охлаждающих (нагревающих) или терморегулирующих устройств (ТРУ).

- По типу используемого теплоносителя (хладагента) существуют 4 типа термостабилизаторов: газовые (воздушные), жидкостные, парожидкостные (двухфазные) и газожидкостные (эффект газлифта).

- По ориентации в пространстве ТС и ТРУ бывают: вертикальные, слабонаклонные (пологонаклонные) и наклонные.

- По материалу изготовления ТС и ТРУ бывают: из углеродистой и нержавеющей стали и из алюминиевых сплавов, реже в отдельных случаях используются полиэтиленовые трубы.

- По конструктивным особенностям, технологиям изготовления и установки существует широкий спектр типов и моделей.

На сегодняшний день основными и наиболее эффективными техническими средствами термостабилизации грунтов являются парожидкостные термостабилизаторы - двухфазные термосифоны, обладающие очень высокой теплопередающей способностью, быстрым темпом вмораживания, изотермичностью по длине, высокой эффективностью охлаждения, удобством транспортировки и монтажа, малыми металлоемкостью и весом [2].

При возведении зданий и сооружений, в том числе и резервуаров с проектным решением полов по грунту, при необходимости искусственного закрепления грунтов в условиях вечной мерзлоты целесообразно применять пологонаклонную систему термостабилизации грунтов.

Пологонаклонные парожидкостные термостабилизаторы1 представляют собой герметичные сварные металлические сосуды из труб различного диаметра, частично заполненные легкокипящим хладоном, функционально состоящие из трех участков (рис. 1):

- испаритель - это участок, погруженный в грунт, где происходит теплообмен между жидкой фазой хладона в трубе и грунтом основания через стенки испарителя. В процессе теплообмена хладон переходит в парообразную фазу и поднимается обратно в воздушный конденсатор за счет естественной конвекции;

- транспортный участок, где реализуется транспортировка в противоположных направлениях раздельных потоков жидкой и парообразной фаз хладона;

- воздушный конденсатор - это участок на открытом воздухе, состоящий из одной или нескольких теплообменных труб с развитой внешней поверхностью (с ребрами) для повышения теплообмена с атмосферным воздухом, где парогазовая смесь конденсируется и стекает вниз по стенкам труб в виде тонкой пленки или отдельных ручейков жидкого хладона

Рис. 1. Пологонаклонный термостабилизатор грунта: 1 - испаритель; 2 - транспортный участок; 3 - конденсатор

Устойчивая тенденция роста объемов применения термостабилизаторов грунта при строительстве в районах распространения вечномерзлых грунтов вынуждает производителей повышать мощностные характеристики изделий, применяя современные технологии и материалы.

На сегодняшний день в конструкции пологонаклонных термостабилизаторов грунта применяются испарители с гладкой стенкой трубы. При использовании гладких труб в пологонаклонных термостабилизаторах хладон вытекает из конденсатора в виде сплошной пленки, а затем в испарителе формируется ручей с той же площадью поперечного сечения.

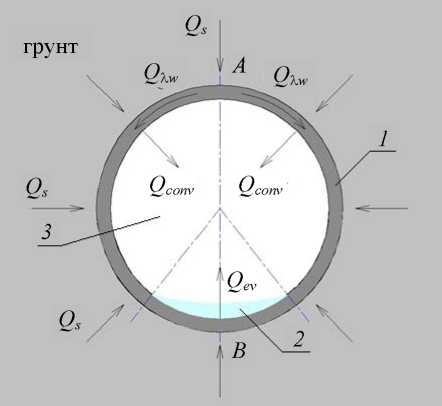

Схема смешанной двухмерной задачи теплообмена трубы испарителя с окружающим её охлаждаемым (замораживаемым) грунтом представлена на рис. 2. В задаче принимается, что теплообмен между внешней поверхностью трубы испарителя в «условно» сухой зоне 3 с грунтом (поток Qs) и паром (поток Qconv) осуществляется за счет кондуктивной теплопередачи и с учетом тонкостенной металлической трубы. Температуры грунта ©s, наружной ©н и внутренней ©вн поверхности трубы приблизительно равны: ©s = ©н = ©вн. В то же время в нижней «мокрой» зоне 2 (зона ручья хладона) теплопоток от грунта к испарителю Qs осуществляется за счет кондуктивного теплообмена, внутри трубы через пленку (ручей неопределенной формы) движущегося жидкого

в «мокрую» зону поступает дополнительный тепловой поток от сухой зоны за счет теплопроводности стенки трубы испарителя, который также расходуется на испарение хладона. Температура на внутренней стороне низа трубы ©вн.н равна температуре хладона в ручье ©хл, а температура верхней поверхности ручья равна температуре пара ©п [4, 5].

Рис. 2. Схема двухмерной задачи конвективно-кондуктивной теплопроводности в испарителе пологонаклонного термостабилизатора: 1 - труба испарителя ТС; 2 - «ручей» хладона на дне; 3 - парогазовая смесь

Кроме того, решая смешанные задачи внутреннего теплообмена в трубе, необходимо еще учитывать следующие важные факторы:

1) фазовые переходы хладона (при его испарении из жидкой фазы (из ручья и пленки) и при конденсации парогазовой смеси с переходом в жидкую фазу (в пленку и ручей) вдоль внутренней стенки всех элементов термостабилизатора;

2) в смоченной зоне необходимо оценить и учесть часть теплопотока теплопроводности в самой металлической трубе (Qxw) от её более теплой «сухой» зоны 3 к нижней «мокрой» зоне 2. При этом важнейшим условием для постановки и решения такой задачи является знание (возможно, экспериментально определенное) размеров, площадей и форм таких зон 2 и 3, включая формы и размеры пленок и ручьев, а также установленные из опытов графиков (перепадов) температур в верхней и нижней зонах горизонтальных и вертикальных труб термостабилизатора, что должно стать задачей последующих исследований.

В такой формулировке данной смешанной и сложной задачи (тем более в трехмерной, пространственной постановке внутренней и внешней задач) к настоящему времени отсутствуют не только точные аналитические и приближенные (инженерные и численные) решения, но даже нет упрощенных инженерных постановок аналогичных задач. Ввиду вышеизложенного в первом приближении авторы полагают более корректным рассмотреть серию приближенных (инженерных) одномерных задач тепломассообмена и простейшие осесимметричные задачи теплообмена и формирования температурных полей в основаниях с термостабилизаторами.

В этой связи на начальных этапах авторы провели первые экспериментальные исследования эффективности существующих термостабилизаторов с обычными трубами и с инновационными конструкциями термостабилизаторов с капиллярно-пористыми покрытиями внутренней поверхности трубы испарителя для интенсификации теплообмена.

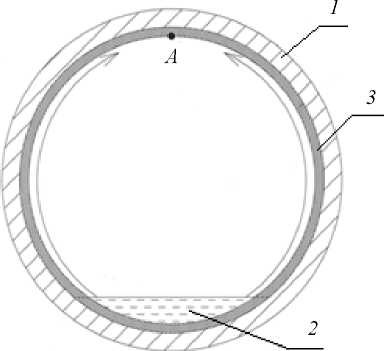

В инженерно-технической задаче усовершенствования конструкции пологонаклонного термостабилизатора необходимо было разработать специальные мероприятия по доставке жидкого хладона из зоны 2 (зоны ручья) в верхнюю точку А «сухой» зоны 3 (рис. 3) для увеличения площади более эффективного охлаждения и повышения коэффициента теплоотдачи [6].

Рис. 3. Схема доставки жидкого хладона к верхней точке испарителя (точка А): 1 - труба испарителя; 2 - хладон; 3 - капиллярное покрытие

Для решения данной задачи существуют следующие способы2:

- крепление металлической сетки на внутренней стенке трубы;

- капиллярная насечка или накатка;

- создание капиллярно-пористого покрытия путем спекания металлических порошков.

1. Крепление металлической сетки на внутренней стенке трубы.

Этот метод повышения площади охлаждения наименее трудозатратен. Использование мелкоячеистой сетки позволяет получить неплохие результаты капиллярного поднятия хладона. Однако существенным недостатком данной технологии является трудность образования плотного и однородного соприкасания стенок трубы испарителя и сетки. Более того, нередко на строительной площадке требуется произвести изгиб трубы для обхода препятствий (свай, стоек и т. п.), что еще больше повлияет на отслоение сетки.

2Изготовление экспериментальной партии образцов труб с капиллярно-пористым покрытием на внутренней поверхности термостабилизаторов грунта: отчет по договору с ОАО «Фундаментпроект» // ООО «ТехИнвест», 2014.

2. Капиллярная насечка или накатка.

Весьма эффективная технология, используемая в тепловых трубах. Капиллярная насечка или накатка позволяет поднять хладон в верхнюю точку трубы испарителя пологонаклонного термостабилизатора и тем самым образовать «тепловой замок». Однако для нанесения качественного покрытия необходимо произвести целый комплекс токарных работ:

- по имеющимся данным максимальная длина участка трубы, на котором возможна насечка или накатка на внутреннюю поверхность стенки трубы, составляет 500 мм. Требуется резка заводских труб и, как следствие, большое количество сварных соединений при укрупнении;

- калибровка (расточка) трубы - процесс длительный. Потребуется черновая и чистовая калибровка. Участок длиной 500 мм займет приблизительно 30 мин времени токаря, т. е. процесс длительный;

- непосредственно насечка или накатка. Насечка производится быстрее накатки, однако прогнозируется большое количество расходных материалов (резцов).

- укрупнение образцов до отправочных размеров.

Приблизительная стоимость 1 пог. м такого покрытия - 1200 руб.

К недостаткам известной технологии можно отнести высокие трудозатраты. Ввиду сложности изготовления и большого количества сварных соединений использование этой технологии затруднено.

3. Капиллярно-пористое покрытие в процессе спекания металлических порошков.

Один из наиболее распространенных методов создания капиллярнопористых покрытий в тепловых трубах. На внутреннюю поверхность трубы в формовочных станках наносится смесь металлического порошка и сорбента, после чего труба подается в конвейерную печь, где происходит спекание.

Преимущества данного метода:

- технология формования покрытия позволяет подготовить участки труб длиной 2-3 м, что существенно уменьшает количество сварных соединений при сборке термостабилизатора;

- использование легированных порошков позволит создать антикоррозионное покрытие на внутренней стенке испарителя, что увеличит срок службы и безопасность использования термостабилизатора;

- кипение на поверхности нагрева, покрытой капиллярно-пористой структурой, начинается при меньших давлениях, чем на гладкой поверхности.

Приблизительная стоимость 1 пог. м такого покрытия - 340-420 руб. (зависит от типа применяемого металлического порошка).

Предлагаемый метод создания капиллярно-пористого покрытия на внутренней стенке трубы испарителя термостабилизатора реализуется путем спекания металлических порошков при температурах, близких к температуре плавления используемого металла. Адгезионная и когезионная прочность сцепления порошков в слое и с трубой определяется наряду с условиями нанесения, главным образом, температурой, временем изотермической выдержки при спекании и защитной атмосферой в камере печи. Проведенные исследования показали, что, по сравнению с трубами, где используются другие интенсифицирующие теплообмен покрытия, полученные электродуговым и плазменным напылением, механическим креплением сеток, припеканием металловолокнистой структуры, капиллярно-пористые покрытия с заданной структурой пор, изготовленные методом порошковой металлургии, позволяют добиться максимального коэффициента теплоотдачи [3].

Данное покрытие обеспечивает возможность более эффективного охлаждения грунта за счет увеличения площади охлаждения испарительной части термостабилизатора и увеличения коэффициента теплоотдачи на внутренней поверхности.

Чтобы проверить все вышеописанные предпосылки, на опытном производстве (ОП) ОАО «Фундаментпроект» была проведена серия экспериментов по сравнению теплопередающих характеристик испарителя пологонаклонных термостабилизаторов грунта с гладкой поверхностью и с капиллярно-пористым внутренним покрытием.

Результаты анализа структуры и измерений параметров полученного пористого покрытия таковы [4]:

- толщина покрытия - 100-150 мкм;

- пористость - 40-45 % .

В лаборатории ОП был собран испытательный стенд, состоящий из двух контуров (рис. 4).

Рис. 4. Схема испытательного стенда (Дт - датчик температурный):

1 - испаритель (длина 5 м); 2 - конденсатор (4 секции); 3 - холодильный агрегат с теплообменником; 4 - испарительный контур холодильного агрегата (в виде спирали из медной проволки); 5 - логгер

В качестве испарителя первого контура использовалась труба 076^4 мм с гладкой стенкой и с внутренним капиллярно-пористым покрытием. Длина труб составляла 5 м. Тепловую нагрузку подавали электронагревательными проводами (ПЭН) SEDES ITALY 230V мощностью 360 Вт. В качестве конденсатора использовался четырехсекционный теплообменник. В транспортном участке устанавливался охлаждающий (второй) контур в виде спирали из медной проволки. Охлаждение второго контура осуществлялось посредством холодильного агрегата CAJ 2424 ZBR-SP на базе компрессора CAJ 2424 (Рном = 516 Вт). Транспортный и испарительный участки теплоизолировались изоляцией K-Flex. Коэффициент теплопроводности изоляции 0,036 Вт/(мК). Толщина изоляции на транспортном участке составляла 13 мм, на испарительном - 26 мм.

Измеряющая аппаратура основана на серийно выпускаемом ОАО «Фундаментпроект» комплексе ИРС-1 (информационно-регистрирующая система для полевого измерения температуры грунтов). Датчики цифровые производства фирмы Даллас (США):

- диапазон измерения температуры грунта от -50 до +120 °С;

- точность измерений составляет 0,3-0,5 °С;

- датчики гидро- и электроизолированны.

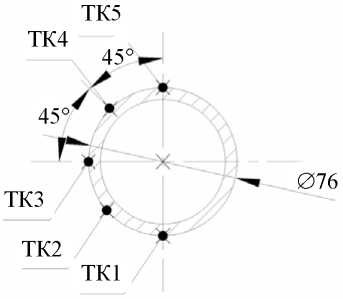

Датчики сгруппированы в термокосы (последовательность датчиков, соединенных проводом). Для регистрации температур использовались 5 термометрических кос (ТК). Термометрические косы располагались с внешней стороны. Первая термокоса фиксировала температуру низа трубы, пятая - верха (рис. 5).

Рис. 5. Разрез 1-1 по термодатчикам № 6. Схема расположения термометрических кос с термодатчиками

Давление в термостабилизаторе регистрировалось манометром Wigam, модель W1HPF80/A6/4/K1, класс 1 (диапазон измерения от -0,1 до 3,5 МПа).

Испытания проводились при одинаковой заправке хладоном (фреон 22) с трехкратной повторяемостью.

После включения холодильного агрегата проводилось нагружение испарителя ПЭНами максимальной тепловой мощностью. Температура испарителя росла, а температура внутреннего контура, наоборот, падала.

Процесс теплообмена, который стабилизировался через некоторый промежуток времени (около 2 ч). Показания давления и температуры регистрировались в интервале 15-20 мин. Опыт считался законченным, когда давление парогазовой смеси хладона внутри термостабилизатора и температура на внешней поверхности испарителя стабилизировались.

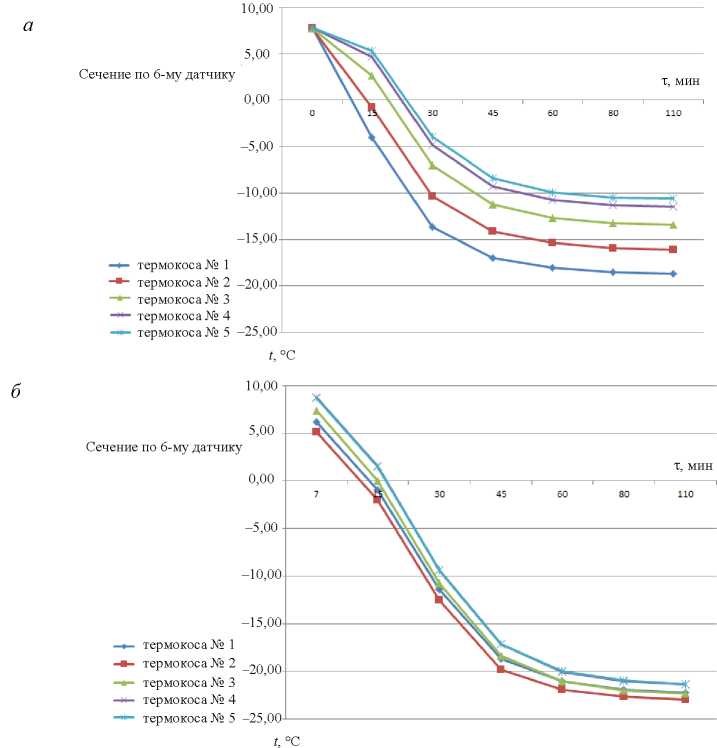

На основании полученных данных строились графики, показывающие работу гладкой трубы и трубы с капиллярно-пористым покрытием (рис. 6, а, б).

Рис. 6. Показания термометрических кос в сечении 1-1 (см. рис. 4) на гладкой трубе (а) и на трубе с капиллярно-пористым покрытием (б)

Эти графики показывают зависимость температуры на внешней стенке трубы по её сечению от времени измерения. Для расчета термического сопротивления конструкции брались значения давления и средней температуры на поверхности испарителя в момент стабилизации (110-я мин).

Показание 6-го датчика термокосы № 1 на гладкой трубе в момент стабилизации составило -18,7 °С, а термокосы № 5 -10,6 °С. Разность температур At = -10,6 - (-18,7) = 8,1 °С.

Эти графики показывают зависимость температуры на внешней стенке трубы по её сечению от времени измерения. Для расчета термического сопротивления конструкции брались значения давления и средней температуры на поверхности испарителя в момент стабилизации (110-я мин).

Показание 6-го датчика термокосы № 1 на гладкой трубе в момент стабилизации составило -18,7 °С, а термокосы № 5 -10,6 °С. Разность температур At = -10,6 - (-18,7) = 8,1 °С.

Показание 6-го датчика термокосы № 1 на трубе с капиллярнопористым покрытием в момент стабилизации составило -22,2 °С, а термокосы № 5 -21,3 °С. Разность температур At = -21,3 - (-22,2) = 0,9 °С. Градиент 8,1 9 температур в сечении испарителя уменьшился в = 9 раз. 0, 9

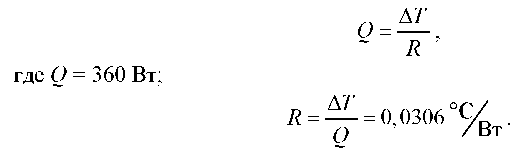

Для гладкой трубы значение давления в момент стабилизации составило P = 0,85 бар, что соответствует температуре конденсации фреона R22 T = -27,0 °С. Средняя температура на испарителе в момент стабилизации Тср = -16,0 °С. Разность температур конденсации и Тср составила AT = 11,0 °С. Отсюда получаем термическое сопротивление конструкции

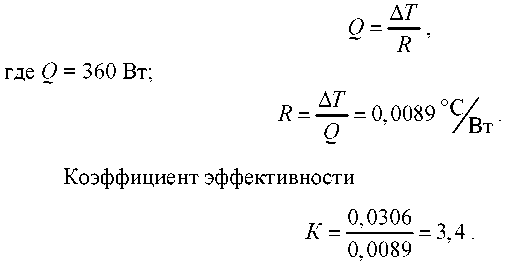

Для трубы с капиллярно-пористым покрытием значение давления в момент стабилизации составило P = 1,05 бар, что соответствует температуре конденсации фреона R22 T = -25,0 °С.Средняя температура на испарителе Tcj, = -21,8 °С, а разность температур AT = 3,2 °С. Соответственно вычисляется термическое сопротивление конструкции R

По результатам данных экспериментальных исследований можно сделать следующие выводы:

1. В традиционных гладких трубах испарителей парожидкостных термостабилизаторов грунта, особенно горизонтальных и слабонаклонных, хладон движется в виде ручья в нижней части трубы, что создает существенно неоднородную зону теплоотдачи от грунта в испаритель с перепадом отрицательных температур на поверхности гладкой трубы до 10-12 °С и более. Это вызывает создание вокруг термостабилизатора не круглоцилиндрической поверхности формирующегося «льдогрунтового цилиндра» (как принято в нормативных теплотехнических расчетах), а сложной пространственной неопределенной конфигурации зоны замораживания грунта, зависящей от конструкции и формы испарителя, вида и формы образующего ручья хладона, от температуры и других пока еще не до конца установленных факторов, что требует дополнительных специальных экспериментальных исследований.

2. В экспериментально исследованных трубах испарителя с капиллярнопористым покрытием внутри трубы испарителя хладон достаточно равномерно распределяется по контуру, обеспечивая относительно однородную среду теплопередачи в грунт с уменьшением перепада отрицательных температур на поверхности трубы, контактирующей с промораживаемым грунтом, до 1-2 °С, т. е. в 6-9 раз меньше, чем в гладкой трубе. Это позволяет при одновременном понижении отрицательной температуры на поверхности испарителя (в среднем на 5-6 °С и более) значительно ускорить процесс замораживания грунта и смыкания «льдогрунтовых цилиндров», близких по форме к круглоцилиндрической, что делает теплотехнические прогнозы термостабилизации грунтов оснований зданий и сооружений более корректными, достоверными и надежными.

3. Использование труб испарителей парожидкостных термостабилизаторов с капиллярно-пористым покрытием позволило в первом приближении получить коэффициент эффективности К = 3,4. Это значит, что внутреннее термическое сопротивление системы с испарителем из труб с капиллярнопористым покрытием в 3,4 раза меньше, чем из труб с гладкой поверхностью. Соответственно, при том же перепаде температур А на конденсаторе и испарителе мы сможем передать в 3 раза больше тепловой энергии, чем при использовании старой конструкции. Продлится и срок работы термостабилизатора в холодный период времени, что увеличит объем льдогрунтового массива.

4. Предлагается использовать капиллярно-пористое покрытие на внутренней поверхности труб испарителей термостабилизаторов и в конструкциях другого типа сезонно-охлаждающих устройств (СОУ).

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- Разработка и опыт устройства термостабилизаторов грунтов с помощью наклоннонаправленного бурения / Э.В. Ибрагимов, Р.Г. Гамзаев, М.А. Андреев, И.А. Дорофеева // Основания, фундаменты и механика грунтов. - 2013. - № 2. - С. 21-24.

- Сравнительная оценка эффективности работы двухфазных термосифонов для термостабилизации грунтов в криолитозоне / С.И. Голубин, Р.М. Баясан, А.Д. Лобанов, Т.В. Баясан // Инженерные изыскания. - 2012. - № 8. - С. 71-76.

- Лыков, А.В. Тепломассообмен: справочник / А.В. Лыков. - 2-е изд. М. :Энергия, 1978. - 480 с.

- Исаченко, В.П. Теплопередача / В.П. Исаченко, В.А. Осипова, А.С. Сукомел. - 3-е изд. - М. : Энергия, 1975. - 488 с.

- Дан, П.Д. Тепловые трубы: [пер. с англ.] / П.Д. Дан, Д.А. Рей. - М. : Энергия, 1979. - 272 с.

REFERENCES

- Ibragimov E.V., Gamzaev R.G., Andreev M.A., Dorofeeva I.A. Razrabotka i opyt ustroistva termostabilizatorov gruntov s pomoshch'yu naklonno-napravlennogo bureniya [Soil develop ment using directional drilling]. Soil Mechanics and Foundation Engineering, 2013. No. 2. Pp. 21-24. (rus)

- Golubin S.I., Bayasan R.M., Lobanov A.D., Bayasan T.V. Sravnitel'naya otsenka effektivnosti raboty dvukhfaznykh termosifonov dlya termostabilizatsii gruntov v kriolitozone [Comparison of two-phase thermosifons for heat stabilization of soils in Cryolithozone]. Engineering Surveys, 2012. No. 8. Pp. 71-76. (rus)

- LykovA.V. Teplomassoobmen [Heat and mass transfer]. Spravochnik. Izd. 2. Moscow : Ener- giya, 1978. 480 p. (rus)

- Isachenko V.P., Osipova V.A., Sukomel A.S. Teploperedacha [Heat transfer]. Moscow : Ener- giya, 1975. 488 p. (rus)

- Dann P.D., Reay D.A. Heat Pipes. Moscow : Energiya, 1979. 272 p. (transl. from Engl.)